Worum geht es?

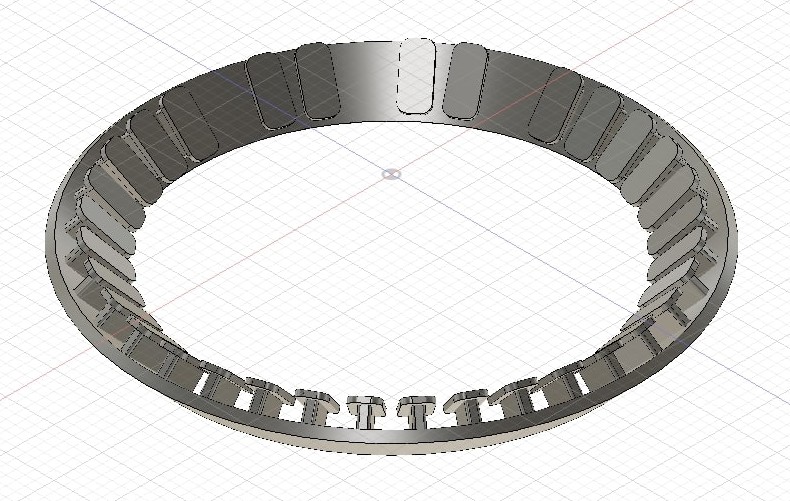

Für mein FoolDrive Projekt benötige ich einige Motoren. Ich hab mich auf dem Markt umgeschaut, um die nicht auch noch selber bauen zu müssen. Leider gibt mal wieder nix passendes, also muss ich wohl. Um ein Gefühl für die Sache zu bekommen hab ich ein paar Simulationen durchgeführt. Der erste Schritt zum eigenen Brushless Motor ist die Herstellung eines maßgeschneidert Stators – natürlich nach eigenen Vorgaben.

Was ist das Problem?

Die Dimensionen des herzustellenden Teils. Es besitzt gerade mal 5cm Durchmesser, und 6mm Ringbreite, sowie 45 Grad geometrischer Ausrichtung. Das ist derart filigran das es nicht, wie bei solchen Teilen üblich, aus Platten geschichtet werden kann, zumindest nicht von mir.

Diese Stahlplättchen sind laminiert, und unterbinden so Wirbelstromverluste. Aber auf diesen Effekt war ich sogar bereit zu verzichten, solange es nur ferromagnetisch sein würde. Nachdem ich feststellen durfte, das sich das Teil nicht via 3D-Druckservice aus Stahl herstellen lies, mussten andere Lösungen gesucht werden.

Der Weg zur Lösung

Der einfachst Weg beim Eigenbau schien der Verzicht auf magnetische Eigenschaften. Mit dieser Einschränkung war 3D Drucken wieder möglich. Bei der Recherche nach geeigneten Materialien fand ich magnetisches Filament, das zwar besser als PETG, aber immer noch weit entfernt von echtem Eisen war. Weil die thermische Stabilität für meine Anwendung nicht gegeben schien, hab ich diese Idee wieder verworfen.

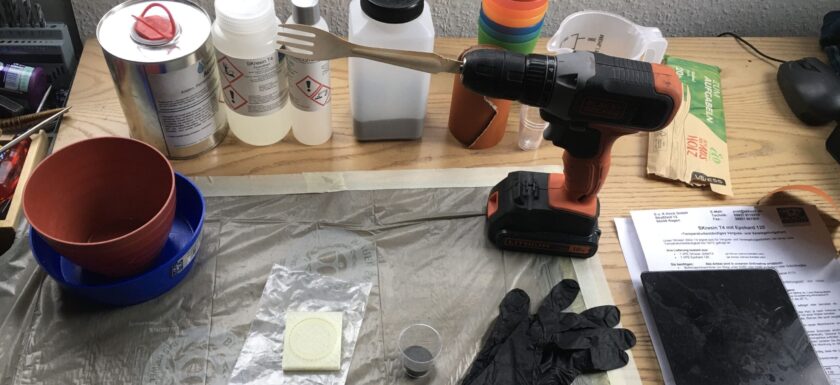

Eine andere Idee war zwei Komponenten Gießharz mit Metallpulver zu versetzten, um dessen Eigenschaften – wie zum Beispiel die thermische Leitfähigkeit – durch zufügen von Aluminiumstaub günstig zu erweitern. Dazu benötige ich Eisenpulver mit möglichst kleiner Körnung, Resin das sehr flüssig ist, und nicht schon bei 100 Grad die Struktur aufgibt. Bezahlbar sollte das alles auch noch sein.

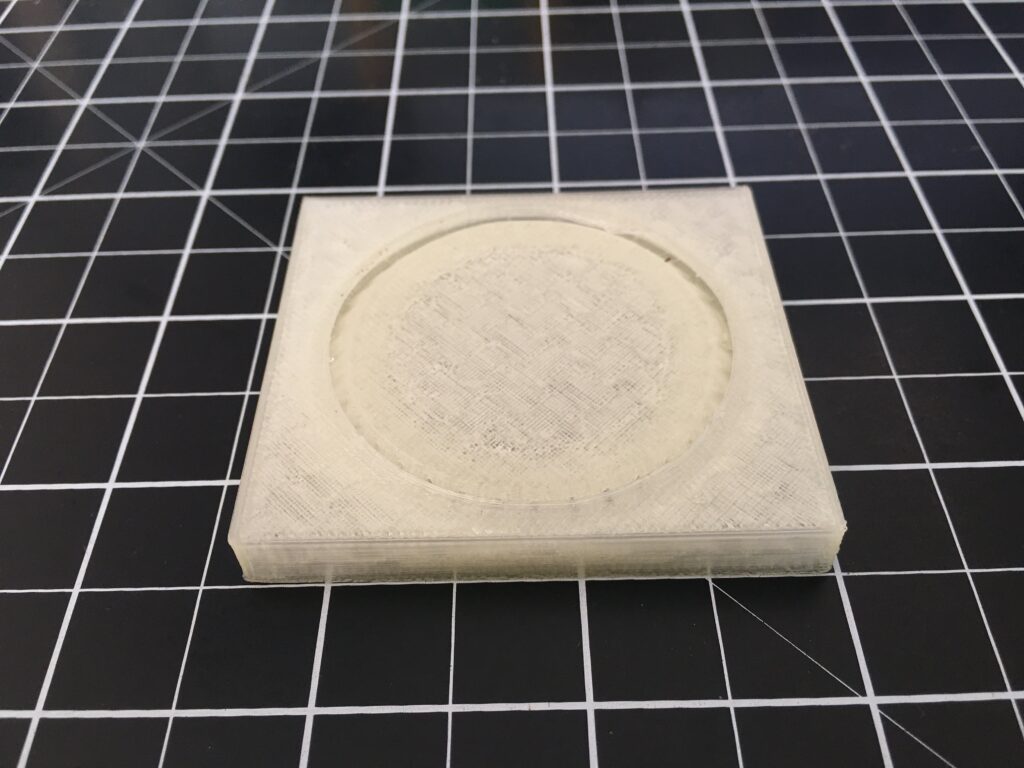

Zurück bleibt das Problem des Ab- und Umformens. Nach einigem hin und her zwischen komplizierten Gieß-Methoden mit, Silikon, Wachs, Sperrholz und anderen Unannehmlichkeiten, kam ich wieder auf 3D-Druck zurück. Ich stieß auf PVA, genannt Polyvinylalkohol. Ein Material, das Anwendung bei dem Druck von Stützstrukturen findet, da es wasserlöslich ist.

Das Material machte anfangs massiv Probleme beim drucken. Entweder weil es nicht auf der Druckfläche haften blieb, oder weil es Blasen hinterließ. Eine kleine Recherche erbrachte, das mein PVA zu viel Wasser gezogen hatte, was sich durch das knistern im Hotend bemerkbar machte. Nach einen halben Tag bei 60 Grad im Backofen verlief alles reibungslos. Sollte es nach der Behandlung immer noch nicht haften empfiehlt sich das auftragen von Kleber und das herunterschrauben der Druckgeschwindigkeit.

Aufbau und Verfahren

Die Form musste ich vor dem Befüllen mit Schleifpapier bearbeiten. Danach wurde das Resin und anschließend ein drittel Eisenpulver angerührt und mittels einer alten EC-Karte und einem Neodymmagneten so gut es ging in die Form befördert. Nach einem Tag aushärten wurde das Teil im Wasserbehälter und einem Ultraschallreinigungsbad von der Form befreit. Um das fertige Werkstück vor dem Rosten zu bewahren, bekam es letztlich noch eine Schicht Schutzlack.

Verwendete Materialien:

- Formfutura PVA Filament

- Eisenpulver 200µm

- SKresin T4 / Epohard 120

- Aceton

- PLASTIK 70 200 ml Korrosionsschutzlack

- Nitril Einweghandschuhe

- Messbecher

- Schleifpapier

Der erste Versuch war erfolgreicher als gedacht, und gut genug für einen Test. An drei Stellen, haben Blasen die Struktur geschwächt, deswegen habe ich für die zweite Runde folgende Verbesserungen durchgeführt: Eine präzisiere Form mit 0.25 anstatt 0.6mm Düse, und 0,05mm Schichtdicke, mit fünfzig Prozent mehr Eisenpulver und mit deutlich mehr Versuchsformen.

Ergebnis und Ausblick

Verbesserungen:

- Einen höheren Detailgrad bei der Form erreichen

- eine Vibrationsplattform bauen um das Pulver zuerst im die Form zu rütteln

- mehr Eisenpulver da es mit der zeit im Riesin absinkt

- eine Simple Vakuumkammer bauen um das Resin auszugasen